Als ich neulich mechanische Probleme mit meinen Servo-Antrieben für Viessmann Formsignale aus Conrad und Völkner Bausätzen hatte, habe ich mir eine andere Konstruktion überlegt. Für 3 Signalbegriffe wurden bisher 2 Servos eingesetzt, für jeden Signal-Flügel einen. Die beiden Stelldrähte aus Federstahl waren mit Stückchen Ventilschlauch am Servoarm befestigt. Ventilschlauch deswegen, weil bei einem Fehler der Stelldraht und der Schlauch eine Art Rutsch-Kupplung bildeten und die Beschädigung des Signals vermieden wurde. Die Einstellung der Positionen war ein Geduldspiel und weil beide Servos, bzw. die Servoarme im Abstand der Stelldrähte montiert werden mussten, war eine eigens konstruierte Halterung erforderlich.

an die Stößel drücken. Das vereinfacht die Montage, indem die

Ringe am Stößel über die Stelldrähte gerollt werden. Nach einer 180°

Bewegung des Servos ist die „Einstellung“ beendet,

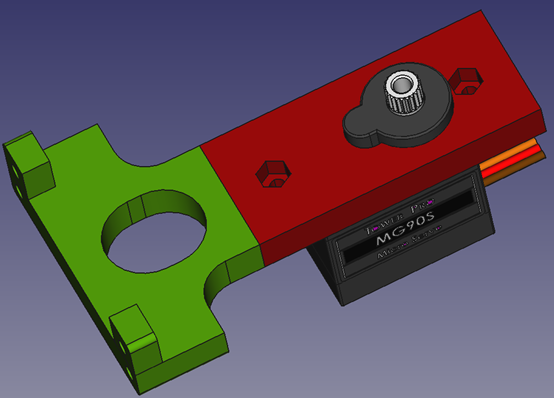

Die neue Konstruktion hat einige der genannten Nachteile nicht:

- Sie kommt mit nur einem Servo für 3 Signalbegriffe aus

- Der Servoweg wird einfach auf 0°, 90° und 180° festgelegt (HP0, HP1, HP2)

- Der Hub ist auf den Hub der Exzenter begrenzt – eine Fehlfunktion des Servos kann das Signal mechanisch nicht beschädigen.

- Einfache Montage. Keine Justierung erforderlich, bzw. auch nicht möglich.

- Die Hubbewegung ist auf die senkrechte Komponente begrenzt, keine Verbiegung und Biegemomente an den Stelldrähten

Natürlich gibt es dafür andere Nachteile:

- Aufwändige 3D-Druck Bauteile

- Es ist ein Servodecoder / Servosteller mit 3 Positionen erforderlich (SerDEcMulti oder NG WLAN Servocontroller)

- Die Exzenterscheiben sind für Viessmann Formsignale entwickelt worden. Andere Hübe erfordern andere Scheiben.

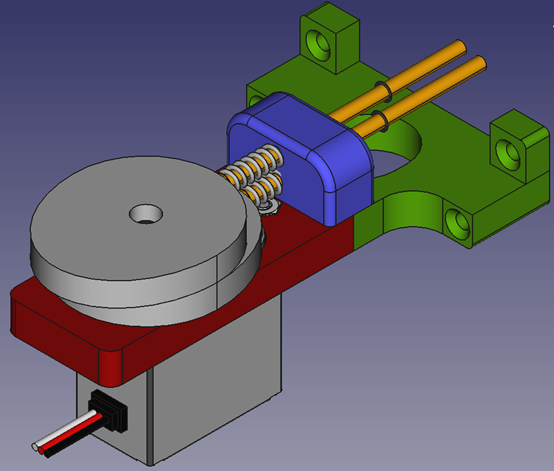

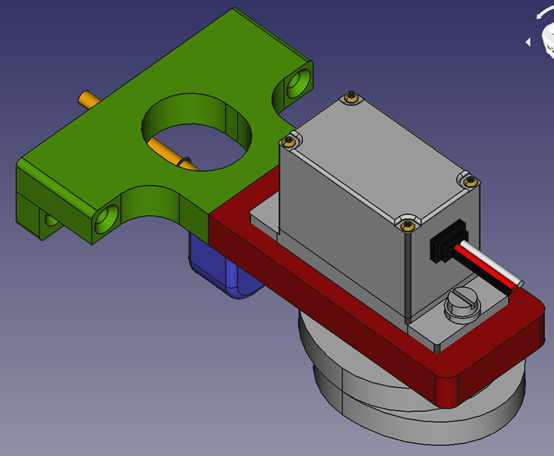

Das Konzept habe ich mit einem sehr preiswerten Servo MG90S erstellt. Es lässt sich natürlich mit jedem anderen Mini Servo mit 180° Drehwinkel realisieren. Dazu muss der in der 3D-Zeichnung rot markierte Teil angepasst werden. Eventuell wird auch der blaue Führungsblock an die neue Höhenlage der Exzenterscheiben angepasst. Die Verzahnung und die Abmessungen der Servowelle sind bei allen Servos unterschiedlich. Die Exzenterscheiben müssen dazu passen.

Können um 90° versetzt montiert

werden. Auch nur eine

Exzenterscheibe ist möglich.

silbergrauem PLA

Für diesen Aktuator habe ich inzwischen einen sehr günstigen NextGen WLAN Controller entwickelt. Er besteht eigentlich nur aus einem Wemos D1 Mini, den es für wenige Euro im Netz gibt.

Downloads der STL Dateien für den Aktuator mit MG90S

© 2022 – 2024 Gerard Clemens – Letzte Aktualisierung 10.03.2024

5. September 2023 um 18:25 Uhr

Hallo Gerard

Danke; diese Angaben sollten es mir viel leichter machen sie nachzubauen. Passende Federn werde ich schon irgendwo finden. Eine Frage habe ich aber noch: hast du dir überlegst diese Teile 3D zu drucken? Ich kann mir vorstellen, dass es dann zu viel Reibung geben wird. Wie siehst du das?

Andere Frage: bist du, nachdem diese Konstruktion jetzt längere Zeit in Betrieb ist, 100% zufrieden oder würdest du jetzt bestimmte Details etwas anders gestalten?

4. September 2023 um 22:09 Uhr

Hallo Gerard

Die Idee Exzenterscheiben zu nehmen ist ganz originell. Gefällt mir, und ich möchte dies eigentlich gerne nachbauen. Aber ich verstehe nicht ganz wie die beiden Stößel gebaut sind. Kannst du etwas mehr darüber erzählen wie die gebaut werden? Sind das Messing Röhrchen? Was für Federn hast Du benutzt?

5. September 2023 um 16:47 Uhr

Hallo Eiko,

die Stößel sind 2 mm Messing Röhrchen aus dem Modellbau, ca. 33 mm lang. Damit die scharfen Enden der Röhrchen die PLA Exzenterscheiben nicht ankratzen und weil ich für die Federn eine Auflagefläche brauchte, habe ich da kleine M1,4 Linsenkopf-Schrauben reingedreht. Die hatte ich die zufällig noch aus einer zerlegten Kamera. Wichtig ist, dass der Kopfdurchmesser ca. 2,5 mm ist, damit die Feder aufliegt und den Stößel an den Exzenter drückt. Sonst könnte man die Röhrchen z.B. auch mit einem kleinen Nagel o.ä. mit 2,5 mm Kopf verschließen.

Die Federn habe ich bei Amazon gefunden. „Drahtdurchmesser 0,2mm Außendurchmesser 2,5mm Länge 5mm bis 50mm – Kleine Druckfedern“. Meine Sie sind/waren ca. 12 – 15 mm lang. Heute gibt es die nicht mehr. Etwas ähnliches habe ich hier gefunden.

Die Stelldrähte der Viessmann Signale (Conrad Bausätze) habe ich passend abgelängt und mit kleinen O-Ringen (aus Wegwerf-Feuerzeugen) mit den Messingröhrchen verbunden.